На сегодняшний день токарные работы по металлу являются одним из самых распространенных и востребованных способов обработки черных и цветных сплавов. Технология токарных работ по металлу основывается на использовании специфических режущих инструментов – резца или сверла, которое стачивает с заготовки верхние слои материала механическим методом. Главное отличие токарной обработки металла от прочих способов заключается в том, что здесь вращается не резец, а сама деталь.

Использование токарной металлообработки в промышленности

Токарная обработка металла основывается на применении специальных токарных станков и механического воздействия режущего инструмента на обрабатываемую деталь для придания заготовке нужных геометрических параметров. При механической обработке производится два движения – вращение заготовки вдоль собственной оси и поступательное движение режущего инструмента, называемое подачей. Комбинация этих движений позволяет выполнять следующие операции:

- нарезание резьбы;

- сверление отверстий;

- обрезание заготовок;

- вытачивание пазов и канавок;

- удаление поверхностных дефектов, оставшихся после литья.

Металлообработка на токарном станке позволяет изготавливать широкий спектр металлоизделий разного типоразмера и назначения: болты и гайки, валы, втулки, кольца, муфты, шкивы, зубчатые колеса и др.

Основы металлообработки на токарном станке

В основе токарных работ лежит механическое удаление верхних слоёв металла с поверхности заготовки и придание ей требуемых геометрических параметров и формы. Для выполнения этой операции резец воздействует на изделие с усилием, большим, чем сила сцепления между молекулами металла в кристаллической решётке. При выполнении этой технологической операции образуется стружка:

- слитая – появляется при обработке на больших скоростях изделий из мягких сплавов (сталь, медь, олово и другие);

- элементная – образуется при обработке на малых скоростях изделий из твердых металлических полуфабрикатов, обладающих низкой вязкостью;

- стружка надлома – встречается при металлообработке непластичных сплавов;

- ступенчатая – встречается при обработке алюминиевых сплавов.

Также работа на токарном станке по металлу подразумевает контроль и регулировку следующих параметров:

- частота вращения детали;

- подача режущего инструмента;

- регулировка угла наклона резца относительно поверхности обрабатываемого изделия.

Чем больше энергии требуется затратить для разделения молекул металла между собой, тем меньше будет скорость металлообработки. С большей скоростью режутся мягкие стали и сплавы лёгких цветных металлов. Например, сталь обрабатывается в 5 раз медленнее алюминия.

Металлообработка на токарном станке приводит к возникновению большого количества сил, сопротивления действующих на обрабатываемую деталь, резец и оборудование. При слишком быстрой подаче эти силы возрастают и могут деформировать заготовку, сломать режущий инструмент или вывести из строя сам станок. Поэтому величина подачи принимается по таблицам справочников, при этом всегда выбирается максимальное возможное значение, применимое в данной ситуации.

Для обеспечения высокой производительности выгоднее увеличивать подачу, уменьшая при этом частоту вращения изделия. Так, при удвоении глубины точения, скорость вращения уменьшается на 10—15 %. А увеличение подачи в 2 раза приводит к уменьшению частоты вращения на 20 — 25 %. На практике, только по достижению максимальных значений подачи и глубины реза, можно увеличивать скорость обработки.

Классификация резцов

Классификация резцов

По способу изготовления. Резцы бывают составные либо цельные. Рабочая часть составного резца выполнена из более прочного материала, чем его стержень, что позволяет снизить стоимость такого инструмента. Соединение составных резцов выполняют сваркой, пайкой, механически либо другими способами.

По направлению подачи различают правые и левые резцы. У правых режущая кромка расположена слева, а подача инструмента выполняется справа налево. У левых режущая кромка находится справа, а инструмент в процессе резки движется слева направо.

По расположению относительно изделия резцы делят на два типа: радиальные (обрабатывают вращающуюся заготовку снаружи) и тангенциальные (выполняют резку заготовок, вращаясь вокруг собственной оси).

По расположению поверхностей обрабатываемого изделия в пространстве резцы бывают:

- подрезные (позволяют обрабатывать поверхности перпендикулярные оси вращения детали);

- проходные (обработка детали с торца);

- расточные (увеличение диаметра отверстий);

- резьбовые;

- отрезные;

- канавочные (проточка пазов и канавок);

- фасонные.

Контроль качества продукции

Работа на токарном станке по металлу требует проведения контрольных измерений качества изготовленных деталей. Для этого используют различные инструменты, выбор которых зависит от серийности производства. Так в крупносерийном и массовом производстве, контроль выполняется предельными калибрами, специально изготавливаемыми для данной партии продукции. Если производство единичное или мелкосерийное, то контрольные измерения выполняют штангенциркулем, нутрометром и другими универсальными измерительными приспособлениями.

Оборудование для токарной обработки

Самое широкое распространение на предприятиях машиностроения получил токарно-винторезный станок. Благодаря своей универсальности данное оборудование нашло широкое применение в мелкосерийном производстве. На этих устройствах выполняют работы по нарезанию резьбы, точению конусов, изготовлению валов, колец и многого другого. Основная характеристика этого оборудования – максимальные габаритные размеры (диаметр и длина) обрабатываемого изделия.

Токарно-карусельный станок

На этом типе оборудования удобно выполнять практически любые операции с габаритными деталями, будь то металлообработка, токарные работы, вырезка пазов и канавок, шлифовка, нарезка резьбы или фрезеровка.

Ось вращения заготовки устанавливаемой на этом оборудовании расположена вертикально. Состоит он из стола с планшайбой, на которую сверху крепится обрабатываемая деталь. Главный параметр, по которому классифицируются токарно-карусельные установки это диаметр планшайбы.

Токарно-револьверный станок

Такие установки, используются на предприятиях, осуществляющих серийное и массовое производство металлических изделий из прутка, отливок и поковок. Название «револьверный» происходит из-за конструкции крепления резцов, устанавливаемых в устройстве, выполненном наподобие барабана у револьвера.

Блоки бывают статические и приводные, последние снабжены приводом и могут вращаться. Приводные блоки позволяют значительно увеличить возможности оборудования, с их помощью выполняется сверление отверстий, нарезка резьбы и фрезерование.

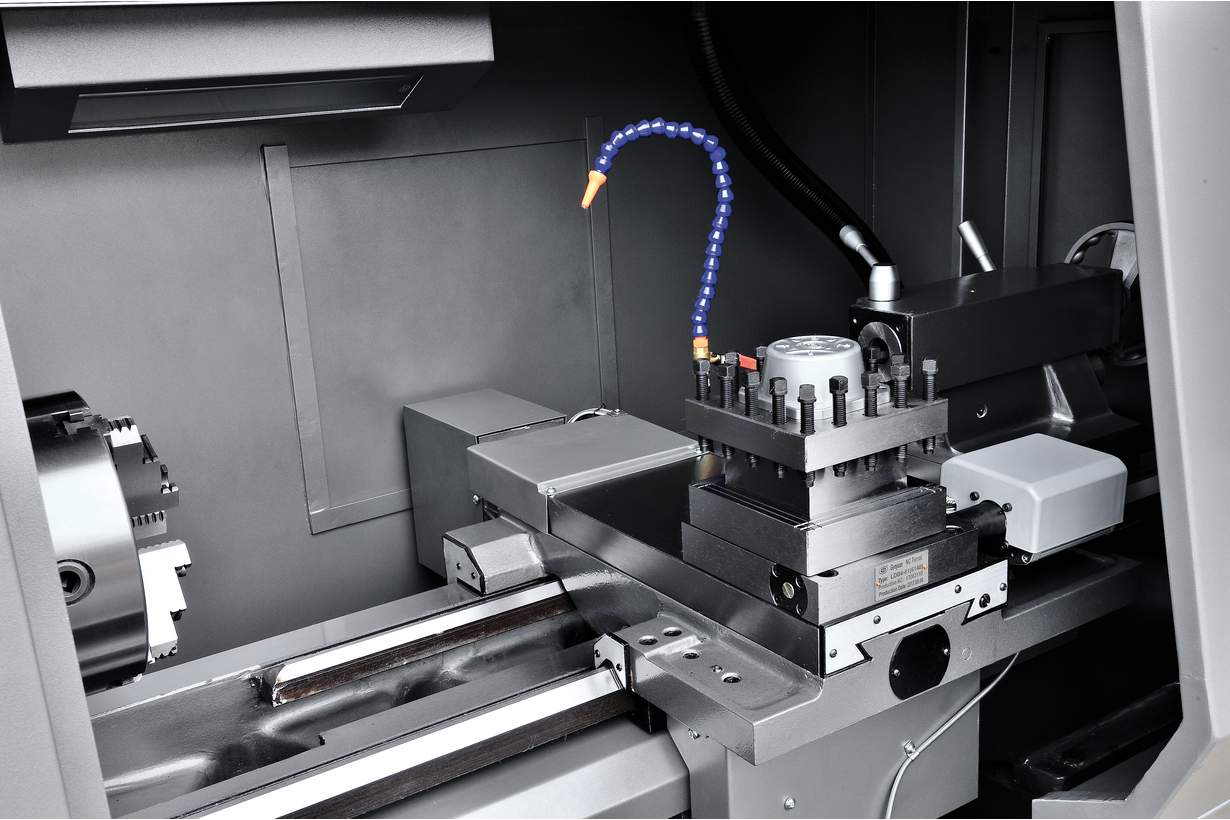

Станки с ЧПУ

Металлообработка на токарном станке в современных условиях всё больше выполняется на установках с числовым программным управлением (ЧПУ). ЧПУ позволяет частично или полностью автоматизировать технологические процессы на этих устройствах. Автоматизация сводит к минимуму участие человека в процессе обработки, что повышает производительность труда и уменьшает процент брака, возникающий из-за человеческого фактора. Благодаря применению ЧПУ удалось значительно увеличить скорость выполнения всех производственных операций и повысив качество выпускаемой продукции.

Металлообработка, токарные работы сейчас – это то, без чего практически невозможно представить любое крупное машиностроительное предприятие, поэтому данный метод продолжит своё стремительное развитие.